KANBAN เป็นส่วนหนึ่งของระบบการผลิตแบบ JIT ( Just In Time ) มาจากวิศวกรของโตโยตา ซึ่งไปดูงานในอเมริกาในราวปี 1940 โดยไปซื้อของในร้านขายของชำเล็กๆแห่งหนึ่ง สังเกตุเห็นว่า เมื่อเวลาสินค้าที่วางอยู่บนชั้นถูกซื้อไป ไม่นานนักก็จะมีคนเอาสินค้ามาเติมแทนที่ ทำให้สงสัยว่าทางสต็อครู้ได้อย่างไรว่า จะต้องเอาอะไรมาเติมและจำนวนเท่าไหร่ เพราะไม่เห็นมีใครไปเดินนับสินค้าเลย ด้วยความสงสัยจึงไปสอบถามจากพนักงานเก็บเงินว่ารู้ได้อย่างไรว่าจะต้องเอาสินค้าอะไรมาเติม พนักงานเก็บเงินก็บอกว่าสินค้าทุกชิ้นจะมีสลิปกำกับไว้ เมื่อขายสินค้าไปก็จะดึงสลิปมาเก็บไว้ เมื่อถึงเวลาที่จะเติมสินค้าก็จะเอาสลิปเหล่านี้ไปเบิกสินค้ามาเติมบนชั้นวางสินค้าทำให้รู้ได้ว่าจะต้องเอาอะไรมาเติมและจำนวนเท่าใด ในทางอุตสาหกรรมการผลิตKANBANก็คือกลไกที่ส่งสัญญานให้กระบวนการผลิตที่อยู่ถัดไปเริ่มกระบวนการทำงาน โดยเมื่อมีการใช้วัตถุดิบในการผลิตสินค้าไปแล้ว ก็จะเอาสลิปไปเบิกวัตถุดิบมาทดแทน เมื่อทางแผนกที่ผลิตวัตถุดิบผลิตขึ้นมาแล้วก็จะนำมาส่งพร้อมกับสลิป ส่วนแผนกของตัวเองก็เอาสลิปไปเบิกวัตถุดิบเพื่อมารอเข้าสู่กระบวนการผลิตต่อไป

Kanban มีกฎอยู่แค่ 3 ข้อ (Scrum มี 9)

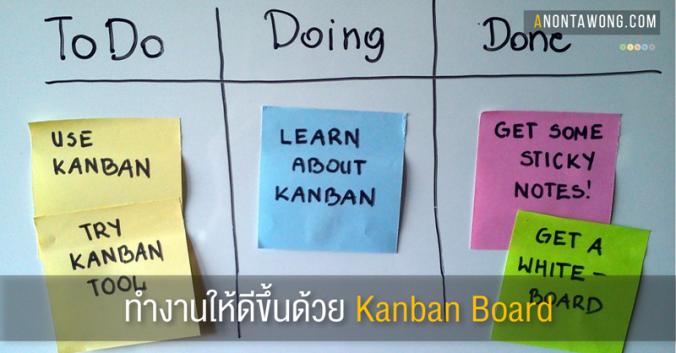

- Visualize the workflow – แสดง flow การทำงานของระบบให้ออกมาให้เห็นภาพอย่างชัดเจน สามารถบอกได้ว่าขณะนี้งานไปติดขัดที่จุดไหน อย่างไรให้ชัดเจน

- Limit Work In Progress (WIP) – จุดหลักของ Kanban เลยคือการ limit งานต่อหนึ่งหน่วยย่อย เช่นงานสำหรับ Development ห้ามถือเกิน 2 งานเพื่อป้องกันไม่ให้งาน Overload มากเกินไป และจะทำให้สูญเสียเวลาไปมากกว่าที่ควรจะเป็น

- Measure the lead time – วัดผลการทำงานและปรับปรุงให้ดียิ่งขึ้นไปอีก ตรงนี้จะเรียกว่า Cycle time หรือค่าเฉลี่ยที่ Card 1 อันจะอยู่บนบอร์ดตั้งแต่เริ่มต้นไปจนถึงขึ้นบน production จริง

ประโยชน์ของการทำงานระบบคัมบัง

- ปรับปรุงการไหลเวียนวัตถุดิบระหว่างsupplier คลังสินค้า และหน่วยงานผลิต

- เพิ่มศักยภาพการควบคุมการไหลเวียนวัตถุดิบไปยังหน่วยงานที่ใช้วัตถุดิบนั้นโดยตรง

- ลดปัญหาการส่งวัตถุดิบล่าช้า หรือขาดส่งวัตถุดิบ เพราะมีlead time ที่แน่นอนในการนำส่งวัตถุดิบ

- ลดจำนวนสินค้าคงคลังที่จัดเก็บ ไม่แบกรับภาระจัดเก็บวัตถุดิบเกินความต้องการใช้

สัญลักษณ์ของ Kanban ไม่จำเป็นต้องเป็นไปในรูปลักษณะของบัตรเพียงอย่างเดียว ยังสามารถแทนได้ด้วยสื่อสัญลักษณ์อื่น ดังต่อไปนี้

– ระบบภาชนะ (Container) ตัวภาชนะเองอาจจะใช้แทนบัตรได้ คือ เมื่อภาชนะว่างลงแสดงว่าต้องการชิ้นส่วนเพิ่มเติม ระบบนี้จะใช้งานได้ดี เมื่อภาชนะได้รับการออกแบบเป็นพิเศษให้สามารถบรรจุวัตถุดิบ หรือชิ้นส่วนได้อย่างพอดี และไม่ก่อให้เกิดความสับสน

– ระบบไม่ใช้ภาชนะ (Container less) แต่อาจจะเป็นพื้นที่การทำงานในสายการผลิตสำหรับกำหนดพื้นที่สำหรับวางวัตถุดิบหรือชิ้นส่วนก็ได้ เมื่อพื้นที่บริเวณด้งกล่าวว่างลงก็เป็นสัญญาณที่บอกได้วาต้องการวัตถุดิบหรือชิ้นส่วนมาเพิ่ม รวมทั้งยังเป็นสัญญาณบอกได้ถึงว่าหน่วยงานผลิตอื่นต้องทำการผลิตต่อได้ด้วย

ลิงค์ VDO : https://drive.google.com/file/d/1_m6aldtVF5i1MeojTKBylcPGplcVfWq6/view?usp=sharing

แหล่งที่มา : http://productionmanagement1.blogspot.com/2011/01/blog-post.html

แหล่งที่มา : https://blog.v-comply.com/kanban-card/